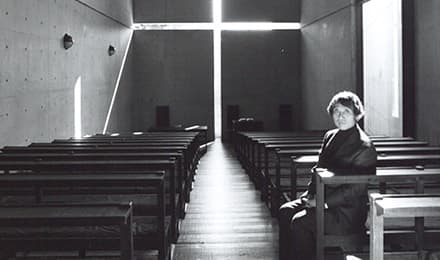

Amato dagli architetti sin da Le Corbusier, il calcestruzzo genera un forte impatto visivo ovunque venga utilizzato. Dall’Unité d’Habitation, forse la più influente struttura Brutalista di tutti i tempi, firmata da Le Corbusier nel 1952 a Marsiglia, alla Chiesa della Luce di Tadao Ando ad Osaka, del 1989, il calcestruzzo ha continuato ad evolversi in maniera straordinaria, sia a livello estetico, sia dal punto di vista funzionale.

A Le Corbusier e ai suoi contemporanei, il calcestruzzo ha permesso di evocare solidità e durezza. Più recentemente, invece, architetti come IM Pei, Richard Meier e Tadao Ando ne hanno preferito un effetto “faccia a vista”; per raggiungere un simile risultato fecero diverse sperimentazioni, gettando pareti di calcestruzzo spesse anche 20 cm e utilizzando delle casseforme speciali.

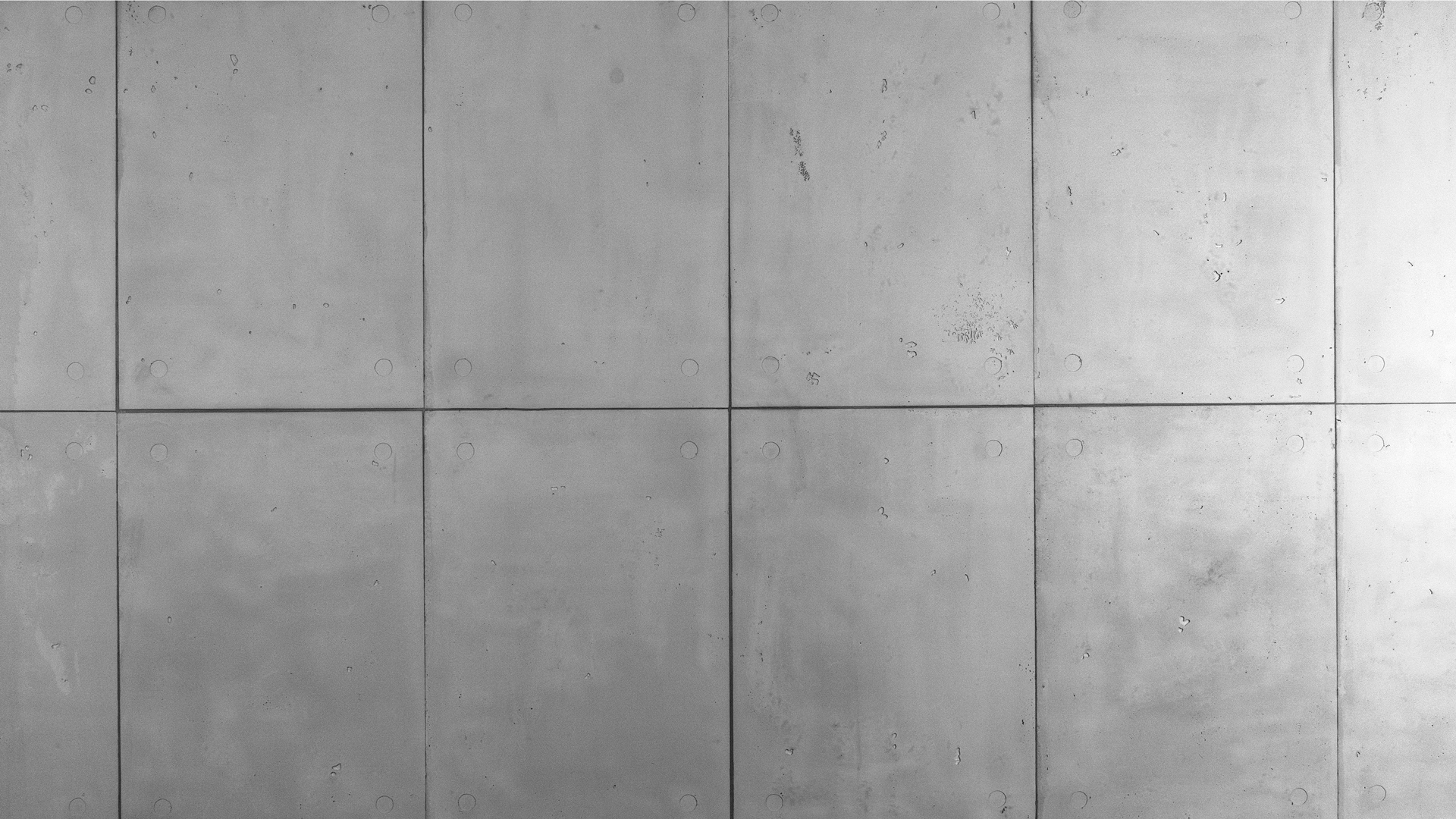

Nelle mani del giapponese Tadao Ando, vincitore del Premio Pritzker, capace di dare al calcestruzzo un incredibile effetto vellutato, l’uso delle casseforme è divenuto una forma d’arte. Ando agisce secondo un procedimento scrupoloso: il “trucco” sta nella struttura della cassaforma. I tipici stampi composti da grandi pannelli di legno lasciano l’impressione della loro grana sul calcestruzzo indurito, mentre i pannelli di Ando sono in compensato rivestito di plastica, che lascia sulla superficie la sua caratteristica finitura.

Questo effetto “faccia a vista” caratteristico di Ando lo ha reso un membro molto stimato nel mondo dell’architettura. Ma si tratta di un processo che richiede molto tempo, irrealizzabile in aree urbane densamente popolate. Immaginate di gettare 50 m2 di calcestruzzo faccia a vista nel centro di Londra. Dopo la rimozione di svariate tonnellate di muratura, una gru dovrebbe posizionare la cassaforma. Una volta ricevuto il permesso di consegnare il calcestruzzo, esso verrebbe gettato nello stampo e livellato. Successivamente, la cassaforma sarebbe rimossa e la superficie verrebbe lucidata.

Per questo motivo, alcuni architetti stanno tornando ad utilizzare pannelli di cemento prefabbricati, che sono molto più veloci da installare, dal momento che l’80% del lavoro sarebbe già stato svolto in fabbrica. In alternativa, alcune “pitture o vernici” possono simulare l’effetto cemento. Ma Ideal Work ha trovato il modo di garantire ai perfezionisti del cemento o calcestruzzo faccia a vista una soluzione realistica che offre dei vantaggi rispetto alle casseforme. Per di più, può essere applicata ai pannelli prefabbricati.

Una procedura liscia quanto il prodotto

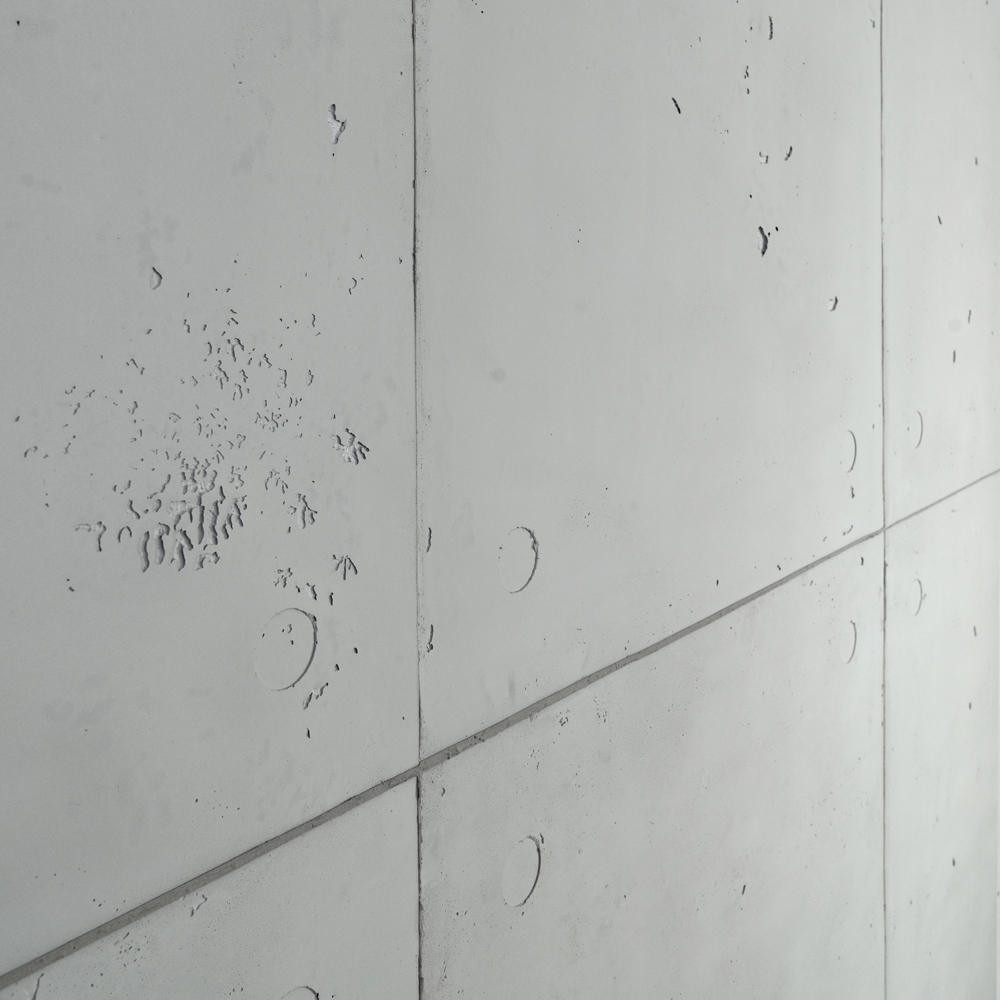

Concrete Optik nasce dalla grande esperienza dell’azienda nel campo delle superfici effetto cemento, prima fra tutte il nostro Microtopping®, la soluzione riconosciuta per le sue elevate performance tecniche ed estetiche. Quando gli architetti si sono rivolti a noi per un equivalente del calcestruzzo “faccia a vista”, il nostro reparto innovazione, situato nei pressi di Vallà di Riese (TV) si è messo subito al lavoro. È stato così creato un rivestimento cementizio polimerico che può essere applicato direttamente sopra alle superfici preesistenti (inclusi muri, mobili e piastrelle) con uno spessore di soli 2 mm.

Concrete Optik crea una superficie continua senza giunti (tranne che per i “veri” giunti tra i pannelli), il che significa che può essere applicato anche su pareti e superfici curve. Ovviamente gli architetti possono decidere se e dove posizionare eventuali “bottoni” o “giunti” del pannello per dare l’impressione della cassaforma tradizionale. È personalizzabile in un’infinità di colorazioni ed è applicabile sia in interno sia in esterno.

Inoltre, Concrete Optik garantisce un effetto uniforme, risultato difficile da ottenere con diverse gettate di calcestruzzo, dove qualsiasi errore di miscela o posa diviene visibile sotto forma di spazi vuoti e macchie.

La procedura di installazione dura solo un paio di giorni. Inizia con la preparazione della superficie esistente, alla quale si applica un primer per renderla il più possibile liscia e uniforme e per “isolarla” dal nuovo strato che vi si andrà ad applicare. Vengono poi posizionati degli speciali fogli in PVC della misura dei “pannelli” che l’architetto vuole creare. Circa 24 ore dopo, questi vengono rimossi e la superficie è carteggiata e ripulita. Il trattamento protettivo dona il tocco finale.

Ideal Work ha stimato che Concrete Optik può ridurre i costi di almeno il 50% rispetto a procedure tradizionali. La sua applicazione in negozi, ristoranti, hotel, uffici, showrooms, musei e abitazioni private trarrà grande vantaggio da questa procedura innovativa. Forse persino i puristi come Ando si convertiranno a questa soluzione rivoluzionaria!